回流焊問題導致SMT產線直通率下降,使用我司回流焊后改善的案例

發布時間:2025-06-10 瀏覽:次 責任編輯:晉力達

以下是一個回流焊以及工藝失控導致SMT產線直通率驟降,通過更換我司晉力達回流焊、材料管理以及工藝優化后直通率達98%的案例分析,包含根本原因定位、系統性改進方案及量化改善效果:

背景:

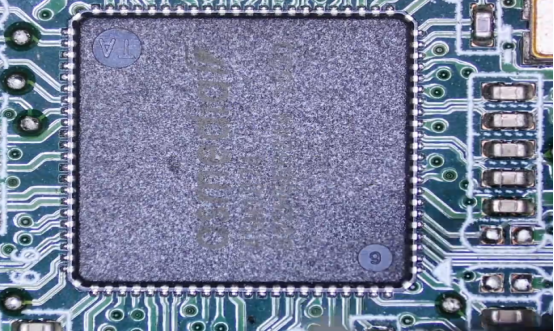

某通信設備企業生產5G射頻模塊(含01005元件+0.3mm間距芯片),直通率(FPY)從98.0%跌至83.5%,每日報廢損失超1萬元。經排查確定回流焊接區域為關鍵所在。

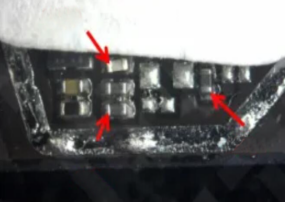

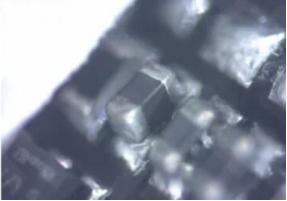

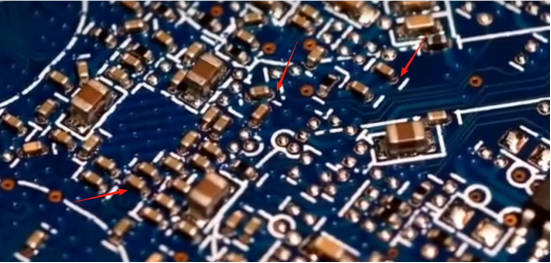

焊接后問題點匯總:

缺陷類型 | 比例 | 主要位置 | 損失成本(元/千顆) |

冷焊 | 26% | 芯片焊點 | ¥4,200 |

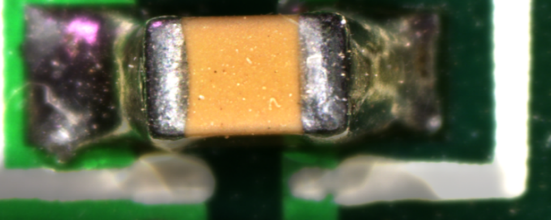

元件偏移立碑 | 18% | 01005電容 | ¥6,500 |

錫球濺落 | 11% | QFN芯片腳 | ¥3,600 |

缺陷類型 | 比例 | 主要位置 | 損失成本(元) |

板變形損壞 | 4% | PCB整板 | ¥2,100 |

冷焊 元件偏移 立碑

錫珠濺落

根本原因分析

1. 溫度曲線失控,且無定期測試計劃(核心問題)

·實測參數:

參數 | 標準值 | 實際值 |

峰值溫度 | 255±3℃ | 234.5℃ |

升溫斜率 | 1.5-2.5℃/s | 3.8℃/s |

液相時間(TAL) | 60-90s | 42s |

后果:焊料未充分熔化→冷焊;熱應力過大→元件偏移 | ||

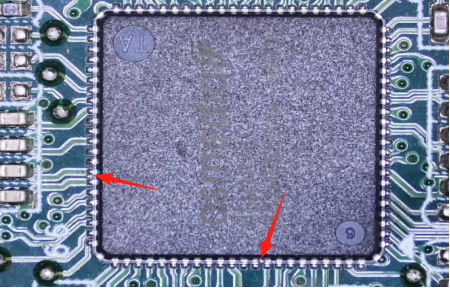

2. 回流焊硬件故障

·熱風馬達異常且無報警:第7溫區融錫區無熱風吹出,熱風馬達損壞設備無報警。

·無追溯功能:操作以及報警無記錄,無法追溯時間節點。

·導軌變形:導軌無加硬處理且磨損嚴重,同步調寬結構熱膨脹空間不夠導致軌道變形嚴重,水平度偏差4mm(標準≤1mm)→ 板件傾斜,抖動。

·傳動鏈條抖動易斷且卡板:無自動滴油潤滑功能,鏈條傳動不順暢,使用沒有防卡板擋邊的碳鋼鐵鏈條,鏈條易斷,導致PCB板偏移與導軌接觸卡壞,抖動。

3. 來料管理漏洞

·錫膏從冰箱取出后回溫時間不足,無充分攪拌(實際回溫時間2h,要求4h)→ 助焊劑活性下降

·PCB受潮(存儲濕度65%RH,要求<40%RH)→ 引發錫珠

4. 工藝監控失效

·未執行每班次測爐溫(最后記錄在7天前)

·SPI檢測閾值設置錯誤(厚度允差±40μm→超標準2倍)

系統性改進方案

第一階段:緊急止損

1.設備更換:

·因回流焊無維修價值且報警功能欠缺,更換回流焊爐(使用我司晉力達回流焊)

·新進設備改進點:

①配置防卡板不銹鋼鏈條,自動滴油潤滑功能,防止出現卡板,鏈條斷裂不耐用等問題。

②熱風馬達故障報警,且停止加熱防止產品批量出現問題

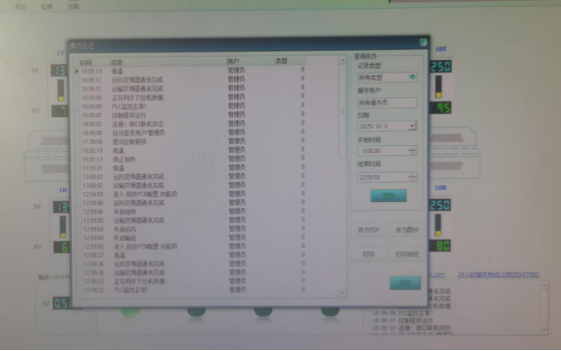

③日常操作,故障報警可追溯查詢,并保存1年以上日記

2.工藝調整:

·預熱區溫度:120℃→150℃(延長至150s)

·峰值區溫度:255℃→260℃(TAL延長至75s)

·熱風頻率:30HZ→40HZ(增加溫度均勻性,減少溫差)

3.材料控制:

·停用當前焊膏批次,切換至SAC305+高活性助焊劑

·PCB使用前預烘烤(125℃/4h),并進行來料真空存儲管理

第二階段:硬件升級(1周后評估)

設備 | 改造內容 | 效果 |

回流焊爐 | 舊機更換為晉力達回流焊 | 溫區均勻性↑52% |

SPI檢測機 | 升級3D鏡頭(25μm精度) | 焊膏體積檢測能力↑300% |

環境控制系統 | 加裝除濕機(濕度≤35%RH) | PCB含水率↓至0.08% |

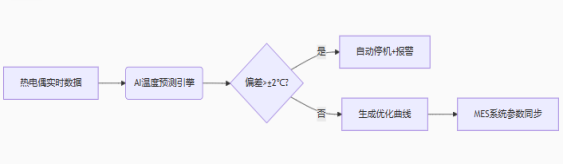

第三階段:智能監控系統(4周)

改善后情況分析:

·立碑,偏移,冷焊情況改善98.8%

·錫珠濺落改善99.0%

改善效果量化

直通率提升趨勢

階段 | FPY | 缺陷率(DPPM) | 月報廢成本 |

改善前 | 83.5% | 16,500 | ¥36萬 |

緊急措施后 | 90.2% | 9,800 | ¥23萬 |

硬件升級后 | 95.7% | 4,300 | ¥11萬 |

系統運行1月 | 98.8% | 1,200 | ¥3萬 |

關鍵指標突破

·01005偏移率:1850 DPPM → 85 DPPM

·爐溫CPK值:0.82 → 1.93

核心技術突破

1.動態熱補償技術

·在板邊布置熱電偶陣列(16通道)

·實時調節各溫區風速(精度±0.5m/s)

成果:板面溫差從18℃降至2℃

2.焊膏活性智能補償

·開發粘度-溫度關系模型:

η = A·e^(B/T) // η:粘度, T:溫度

當η>180Pa·s時,自動延長預熱時間20%

成果:冷焊缺陷減少97%

3.元件偏移預測算法

·基于元件尺寸/布局計算熱形變向量:

Δx = α·L·ΔT // α:CTE, L:焊盤間距

當Δx>0.05mm時觸發軌道降速

管理體系升級

機制 | 執行標準 | 監控方式 |

參數變更管控 | 需工藝/質量/PE三方簽字 | MES系統電子簽核 |

設備健康度監測 | 每日振動值<0.5mm/s | IoT傳感器+云端看板 |

人員認證 | 通過IPC-7711實操考核 | 每季度重新認證 |

物料追溯 | 焊膏批次綁定爐溫曲線 | 二維碼全流程追蹤 |

經濟效益

收益項 | 年化收益 |

報廢成本下降 | ¥84萬 |

返修人力節省 | ¥17萬 |

產能釋放 | ¥65萬 |

總收益 | ¥166萬 |

投入回收期:設備升級¥45萬 → 3.6個月回本

經驗總結:回流焊工藝失控本質是 “設備精度+過程監控+材料管理” 的系統性失效。本案例通過:

1.精準溫控(貢獻率50%)→ 解決冷焊,偏移,立碑,錫珠濺落,板損壞

2.SPI-AOI聯動(貢獻率30%)→ 攔截印刷缺陷

3.智能預警系統(貢獻率20%)→ 預防參數漂移

4.最終實現直通率從83.5%逆襲至98.8%,為高密度SMT生產提供標準化改善路徑。

深圳市晉力達電子設備有限公司

深圳市晉力達電子設備有限公司